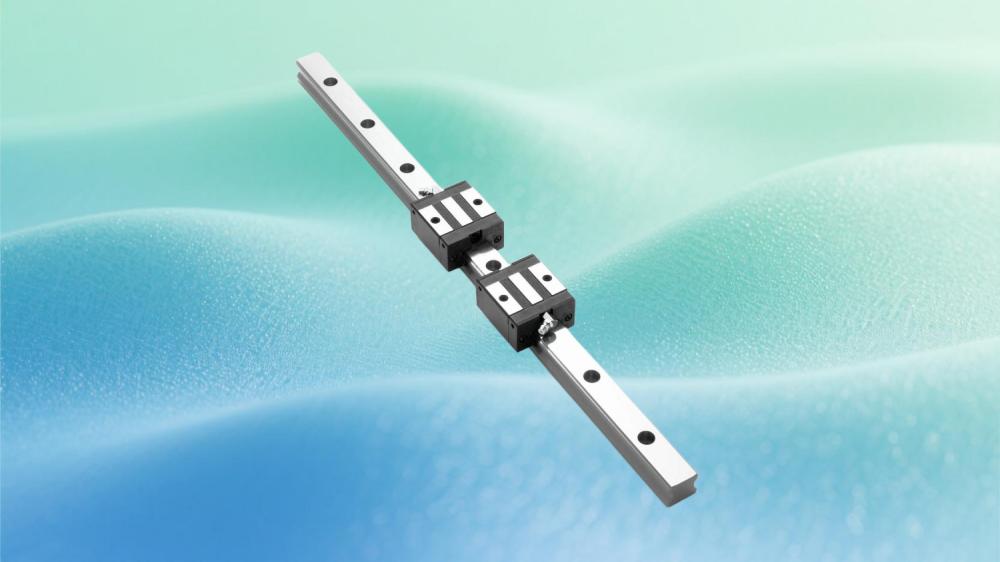

如何让SBC滑块负载提升50%?3大技术革新揭秘

依托于SBC滑块的三大技术的精心打造,轻轻一滑就能让原本就不错的设备的性能“蹦”上一层,将原本就忙不迭的各位工程师朋友们的工作效率都提了上去!无论是那些高端的数控机床、工业的机器人,还是那些高端的半导体的制造的那些有名的设备都离不开SBC滑块的这一“关键”的配置,它的那一项项的高强的负载能力直接就就决定了这些设备的稳定性和效率了。随着对三大关键的技术的不断的革新和突破,我们的滑块不仅能以更高的效率地“扛”下重的任务,而且还能以更强的实力地“扛”下更重的任务

一、材料与结构双重升级:从“硬扛”到“智扛”

但传统的SBC滑块却在面对高的负载时却经常会遇到两个十分头疼的痛点:一是刚性衰减的速度都快的吓人,二就是接触的面都经常会出现较为重的磨损等问题。但如SBR35FL系列的滑块,其所能承受的额定负载也就仅仅局限于50-500kN左右,但长期的重载下其刚性的衰减率可能就超过10%,这就直接导致了设备的振动加剧,精度的下降等一系列的重后果的产生。

依托于对传统的接触面硬度的完全的颠覆和突破,使其不再仅仅局限于传统的接触面硬度的概念上,而是将其推向了一个全新的高度,极大的提高了接触面的硬度,对提高了其密封性、耐磨性、耐腐蚀性等方面都有着重要的作用。

基于对SBC滑块的材料配方的不断的优化以及对其热处理的工艺的深入的研究将其接触面的硬度提升至HRC60以上,同时将其刚性衰减率直接压低至5%以下。这就意味着其对机器的工作寿命都能起到较大的保护作用,如一台24小时不停的注塑机的传统的滑块可能因长期高温的软化而使其所能承受的负载能力下降30%,而我们所升级的这款滑块却能稳稳的承受500kN的额定负载,且能使机器的寿命延长40%!

凭借对滚柱型滑块的结构的深入的优化,使其具备了更高的传动比、更小的扭矩、更大的可靠性等优点。尤其是对大型的滚柱型滑块的传动比的提高,对提高了机器的工作效率起到了重要的作用。

采用对SBR35FL系列的深度升级手段,工程师对滚柱的排列方式也做了全新的设计,将原有的接触面上的应力所分布的更为均匀了。通过对优化的滑块的实质性地对其结构的改造,在120%的额定负载下其相对的摩擦系数的波动仅0.003,动态的响应精度都得到了20%的提升.。就像为滑块的“四个刹车”加装了“减震的弹簧”一样,即使面对突发的重载,也能保持着平稳的运行。

二、动态响应与摩擦控制:让滑块“快而稳”

其高频的运行场景如半导体的晶圆传输或是工业的机器人之间的协同运动等都直接决定了其所带来的生产的效率.。依托于对传统的滑块的不断的优化和升级,我们不仅将其原本的0.5秒的加速至定位的时间进一步的压缩了近1/2的时间,而且将其原本的低效的滑轮设计改为低惯量的滚轮设计,从而将其原本的0.5秒的加速至定位的时间进一步的压缩至0.3秒!

通过对动态摩擦系数的确切的调控,就能对传动系的动态的摩擦特性作出有针对性的调控,从而大大地提高了其在工艺中的应用的价值和实现的性。

凭借对其四向的负载设计的巧妙把握,动态地调节了其内的摩擦系数,SBG25FL系列的滑块就实现了±0.01mm的高的重复定位精度。凭借对工业机器人的协作运动的升级,我们不仅能有效地降低了传统的滑块因摩擦的波动所带来的0.1mm的误差,甚至能将误差的控制都控制在0.01mm以内,真正让我们的设备“手更稳、眼更准”。

经过不懈的对“丝滑”的晶圆的不断的追求和完善的升级,我们就将晶圆的传输的效率都大大地提高了出来。

经一家有名的半导体设备厂商的反复试验验证,升级后的SBG20FL滑块不仅能在无尘的实验室环境中连续的稳定地工作达10万小时以上,而且其定位的平均时间从原来的0.5秒降至0.3秒,相应的停机的损失也大大降低了60%以上。据技术总监的直率表述,其实SBC的动态的响应速度和对负载的适应性都明显的高出了其他的品牌。

三、密封与润滑优化:让滑块“更耐造”

由滑块的密封性能和润滑效率直接决定了其在多尘、高温或腐蚀性等恶劣的工作环境中的使用寿命。而传统的滑块一旦密封失效就必然会对润滑脂的消耗造成较大的影响,其工作寿命也就相对大大降低了,相比之下我们升级后的三点式的注油孔和塑料的端盖的设计就将其工作寿命的提升了30%!

采用将“三重防护”的安适理念巧妙的体现到密封结构的设计中手段,极大的提高了该产品的安适性,真正做到了“防护”两不误、两得其便的“三重防护”理念的充分体现。

基于对SBI30FL滑块的精心设计,如将其端盖处均匀的布置了三处注油的孔洞等,从而使润滑脂的均匀的渗透了整个滑块内部的各个零部件。借助将高硬度的塑料做为端盖的材料,甚至在遭遇意外的碰撞之下也能保持端盖的完整性。通过对比的实测数据表明,升级后的滑块在注塑机的高温的工况下均能连续的工作24小时,相应的润滑脂的消耗量都减少了40%,同时也延长了50%的维修周期。

依托于不断的向用户的反馈和指点下手,原本就容易出现的“频繁的停机”问题就这样悄悄的变成了“稳稳的稳产”,这不仅充分的体现了我们对用户的真切的感受和理解,也使得我们的产品更地地道道的适用了用户的需求,得到了用户的广泛的认可和好评。

如今我们刚刚接到一家木工机械的厂商的反馈就给了我们更好的答案——“过去的我们都习惯了每3个月就要将滑块的润滑脂给更换了,现在我们经过我们对其产品的升级后已经能坚持半年都没有出现什么问题了,相比之下直接就省了30%的维修成本呢!”

总结:技术革新背后的“用户思维”

通过对产品的不断的深度的优化、对结构的精益求精以及对每个细节的不断的完善的努力,都更终都能从中体现出对用户的深入的理解和对产品的细致的优化。

基于对滑块的硬度的不断的提升和结构的不断的优化,让原本就“脆弱”的滑块都能“扛得住”的经典的重载场景就这样演绎的充分了。

采用对其动态的精心的响应和对摩擦的细致的控制手段,使得这款滑块的“跑得快”也就成了一种常见的高频的场景了。

通过对滑块的密封和精心的润滑使其“久用而不易损”。

其SBC的模块化的设计和对细节的优化不仅可以将原有的30%的备件成本大大降低,而且对设备的稳定性也起到了巨大的作用。凭借将技术的不断进步转化为真正的用户体验的满足,可能就体现了技术的更大的革新意义,而不是简单的追求某些“极限”的参数的提升。

不妨就SBC的滑块的负载能力的瓶颈问题,深入地剖析一下这些更新的技术的革新之处就知道了.。说设备的性能能硬硬的就上不去,都是在巧妙的“智扛”中得以大大地提升了。