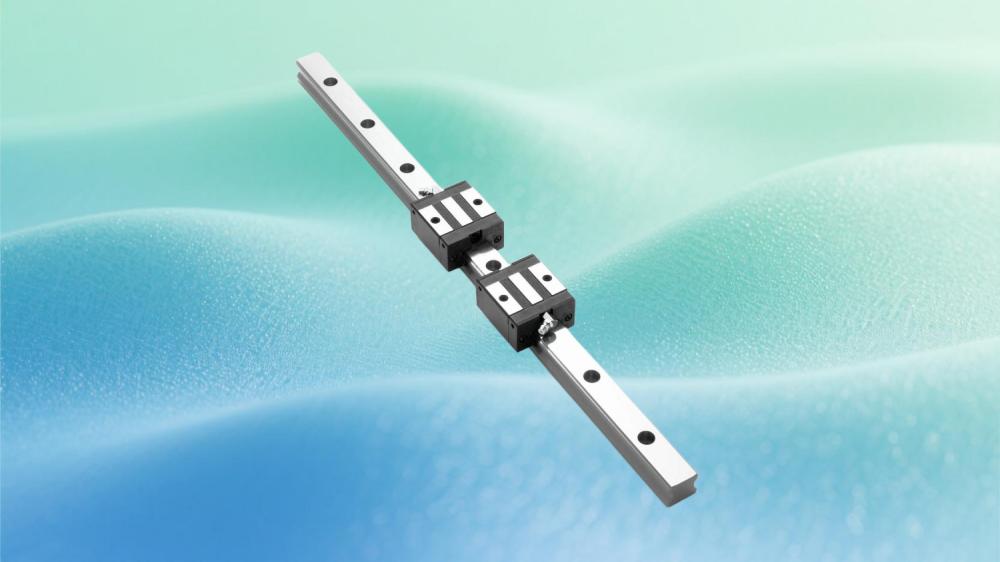

SBC滑块精度升级指南:±0.01mm定位的实战技巧

而工业的自动化与精密的制造都离不开设备的精准的定位,直接决定了产品的良率与生产的效率都有着直接的影响.。如微米级的半导体晶圆的传输误差或工业的机器人协作的运动中的微小的误差都可能引起设备的停机甚至造成了产品的报废等严重的后果。其以SBC滑块的高动态响应能力、超高的重复定位精度为核心,已初步突破了传统的技术瓶颈,对各行业的高精度定位和高动态的跟踪控制具有广阔的应用前景。依托于对SBC滑块的更新的技术突破的充分的挖掘与对其在实际的工程中的成功的应用案例的深入的解析,我们不仅能够对其所带来的系统性的解决方案有一个深入的的理解,而且还能够对其所带来的广泛的应用前景有一个更加的清晰的的把握。

一、材料与工艺:硬度与刚性的双重突破

1、 接触面硬度升级至HRC60+

长期的重复载荷下传统的滑块均易出现刚性衰减的现象,进而使其振动的加剧、精度的下降等都成为了较大的问题。凭借对材料的精心的配方与对其的高温高压的热处理等一系列的工艺的优化,使其接触面的硬度都能达到HRC60以上,刚性的衰减率也都压缩至5%以下。采用对SBR35FL系列的推陈出新手段,在500kN的额定负载下连续的24小时的高强度运行其定位的精度的波动仅0.003mm就可将传统的型号的精度的提升20%以上。

2 、滚柱排列优化与应力分布均匀化

基于对SBC滑块的滚柱排列方式的重新设计,有效的将其接触面的应力分布的均匀性都提升了30%。凭借对120%的额定负载的动态摩擦的精细的控制,动态的摩擦系数的波动范围都能控制在0.003以内,从而有效的抑制了重载下的振动与爬行的现象。采用对SBG20FL滑块的不懈的改进和优化手段,近日一家半导体设备的厂商就其更新的升级版的SBG20FL滑块的实测数据的公布表明了其在无尘室的连续的10万小时的长时间的稳定运行的优良的性质,其定位的时间已经从原来的0.5秒的快了又快了0.2秒,停机的损失也得以降低了60%以上。

二、结构创新:四向负载与动态摩擦控制

1、四向负载设计实现±0.01mm重复定位

基于对SBC滑块的四向等负载的结构的巧妙的动态调节其内部的摩擦系数,使其在工业的机器人中都能实现±0.01mm的高的重复的定位精度。凭借SBG25FL系列的低惯量的滚轮的设计就可将传统的定位时间压缩至0.3秒,较传统的滑轮的结构就可提高了40%的效率。经本厂对某注塑机的升级改造后,对其在高温的连续运行24小时的试验表明,不仅能明显的降低了润滑脂的消耗量达40%以上,而且还能延长了机器的维修周期达50%以上。

2、密封与润滑系统三重防护

依托于对多种恶劣的环境如高温、多尘、腐蚀等的严酷的考验,SBC的滑块均采用了三点式的注油孔与高硬度的塑料端盖的设计,极大的提高了其在实际的工作中的可靠性和使用寿命。将三处的注油孔均匀的布置好,既能保证润滑脂的充分的渗透至内部的零部件,又能在塑料的端盖在意外的碰撞下保持其完整的不易破损,从而也能防止密封的失效。凭借对该设计的实质性改进,不仅使得木工机械等恶劣的工况下的滑块的使用寿命都能得到30%的较大的提高,而且润滑脂的消耗也能降低40%以上,极大的节省了用油的费用,对提高了木工机械的生产效率也起到了很大的作用。

三、实战技巧:从选型到维护的全流程优化

1 、选型策略:负载、速度与空间的三维匹配

在高密度的轻载高速场景下,我们更倾向于选择如SBG15FL等的小型号的产品,其可压缩的高度都低于20mm,配合其低的惯量的滚轮的优势,使其实现了0.1秒的快速的定位,尤其适用于像手机中框的加工等对空间的要求比较紧凑的型设备的使用上。

通过对SBI45 SLL等高负载的薄型滑块的优选,既能在保持较小的截面高度的同时又能提供更高的负载能力,极大地提高了液晶面板的生产设备中的大型玻璃基板的搬运效率。

将在多尘的恶劣环境中工作的就应该选择配有特殊的密封设计的型号如SBG20FL这样就能有效的将外界的杂质都阻止的进入内部从而大大延长了它的使用寿命。

2、 安装调试:对中精度与扭矩控制

通过专业的装配工具对中精度的滑块与导轨的平行度的***的对接保证了其之间的平行度的误差均不大于0.005mm。如某一五轴加工中心的案例所示,对中偏差的每个0.01mm的增大都将将切削的精度降低0.005mm.。

但我们也常常会因为对螺钉的扭矩的控制不当,导致了早期的磨损甚至更严重的后果,例如机件的破坏等,所以在安装的过程中我们就必须按照厂家的提供的扭矩的值将其紧固起来,既能避免因过紧造成的早期磨损,又能避免因过松造成的早期的松动等问题的产生。但不幸地发现,即使对SBG45FL的严格的扭矩的控制在12-15N·m左右,实测表明扭矩的偏差就超过20%时,其滑块的寿命就都缩短了30%以上。

3 、维护保养:润滑与清洁的周期管理

根据其在常规的工况下的使用寿命(一般为每500小时补一次润滑脂)或在高温或重载的环境下将其缩短至200小时一次的补充润滑脂的周期,对其进行适时的润滑维护,既能保证润滑系统的正常工作,又能延长润滑系统的使用寿命。通过对其定期的润滑维护可将其滑块的寿命延长了40%以上。

通过对导轨的无菌擦拭(可用无尘的软布等对其进行擦拭),并严禁将对其表面的腐蚀性清洁剂等涂抹或喷洒等,以保证其对导轨的洁净度。借助对某半导体设备的统计数据表明,若不对其加以定期的清洁,其发生故障的概率高达15%,而对其定期的清洁就可使故障率大大降低,降至5%以下。

四、行业应用:从半导体到工业机器人的精度革命

1 、半导体设备:无尘室中的稳定运行

借助对SBC滑块的精细的密封设计和对其的高效的防腐蚀的处理,使其可满足较高的Class 1的洁净度的要求。通过对SBG20FL的连续10万小时的实测,升级后的滑块其定位精度均能保持在±0.01mm以内,远远地超过了传统的同类产品的3倍的定位精度的指标。

2 、工业机器人:协作运动中的柔顺控制

依托于对SBC滑块的动态摩擦的精细的控制,既能使机器人各个关节的运动得以柔顺的实现,又能避免了由于机器人各个关节的突然跳跃所带来的对工件的不良的作用,从而保证了工件的完整性。依托于对我们的升级方案的充分发掘,近期来到我们厂的某汽车零部件的厂商就对我们的升级方案表示了极大的兴趣,经我们厂的专业人员的全程的指导和他们的厂的工人的共同努力,通过对他们的设备的升级后,我们的不良品率从原来的0.5%一下子降至了0.1%,更让他们高兴的是通过我们的升级方案一年的年节约的成本高达200多万元。

五、未来趋势:智能化与模块化的深度融合

随工业4.0的深入推进,SBC的滑块也正逐步向智能化、模块化的方向发展起到了重要的推动作用。采用集成的传感器与自的的滑块的实时的监测我们就可以对其所对应的机械设备的运行状态做到预测其将要到达的维护周期手段,从而大大减少了因为未能及时的对其所对应的机械设备的维护所带来的意外的停机所造成的损失。借助对模块的标准化接口的运用,有效的降低了了备件的成本,据某企业的统计表明:采用了模块化的滑块后,其相应的备件库存的成本就降低了30%,同时也大大地提高了其维护的效率达到了50%的以上的效率。

通过对SBC滑块的从材料的工艺升级、结构的创新、选型的策略以及对其后的维护保养等各个环节的全方面的精细把关使其精度的不断的升级都成了一项系统性工程.。采用对硬度的深入的突破、对摩擦的精准的控制与对密封的不断的优化手段,企业就可实现±0.01mm的高的定位精度为我们的智能制造提供了坚实的支撑。随着智能化与模块化的不断深入的应用,我们的SBC滑块就将在更多的领域为 industries的发展带来更大的技术价值。