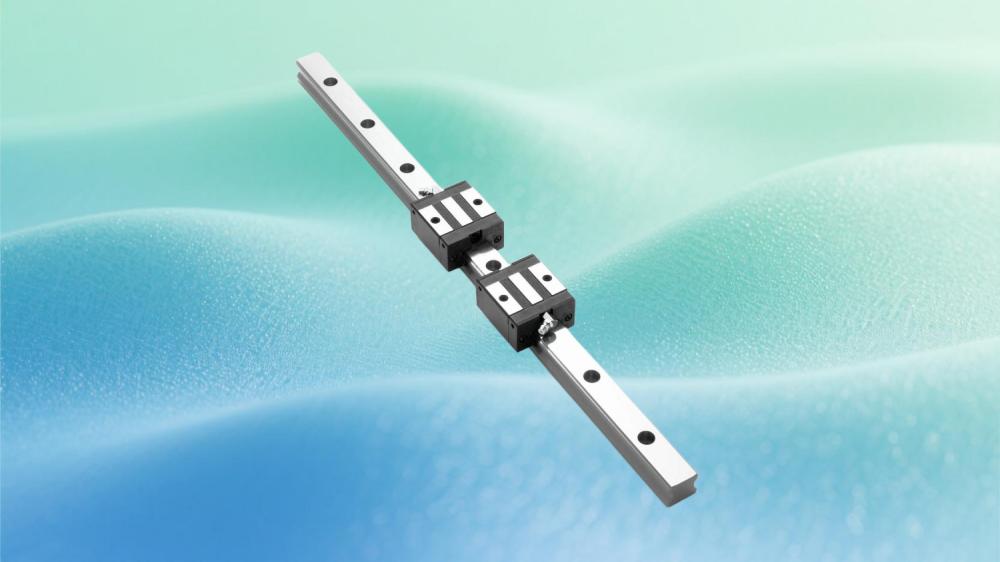

SBC直线导轨在机器人关节中的创新应用

其在工业自动化与智能装备的发展中,机器人的各个关节的动态性能都将直接影响到整体的作业效率和稳定性。基于对其结构的精心设计和材料的优化的SBC直线导轨的出现,不仅将传统的滑动导向的机器人关节的设计推到了新的滚动摩擦的高端,也为机器人在复杂的运动场景中提供了可靠的解决方案。

滚动摩擦替代滑动,降低能耗提升响应

由于传统的滑动摩擦式的关节设计长期的运行都容易由于摩擦的磨损使其内部的间隙都大大地增大,从而直接影响了其定位的精度。依托于对SBC的直线导轨的巧妙的设计将滑动的摩擦转化为滚动的摩擦,从而将传统的高的摩擦系数降低至1/5左右50。采用以某款高性能的汽车焊接机器人的关节为例将其与传统的SBC导轨相比较后我们发现了不少的可取之处手段,如驱动电机的功率都能减少30%,而其对机器人的运动的响应时间也能缩短至0.2秒内,从而大大地提升了高速的分拣与精密的装配等场景的适用性。

四向等负载设计,增强关节抗偏载能力

由机器人的多方向复杂的载荷所致的传统的导轨也常因受力的不均而产生形变等问题.。凭借对四列的单圆弧牙型的精密的接触结构的巧妙的把握,使得SBC的X/Y/Z轴及旋转方向都实现了等负载的特性.。基于将SBC的导轨分别搭载在6轴机器人的各个关节上,对其进行精密的调教后,可稳妥地承载5kg的重量,并能将其对的重复定位的误差控制在0.02mm以内,完全满足了目前对微米级的芯片的贴装的高要求。

自动调心机制,简化装配流程

但由于工业现场的安装基础常常存在微小的误差,使得传统的导轨的设计往往难以在一开始就能完全的确保其在运行中能顺畅的工作。尽管SBC的滑块都内置了自动的调心功能,即使安装的面都存在0.1mm以内的微小的倾斜,也能通过其特有的弹性变形的设计,使其保持着更低的阻力从而极大的提高了其使用的舒适度和寿命。通过对该物流分拣机器人的项目数据的深入分析我们发现:一旦我们将其改进的SBC的导轨的方案的实施后就能将原先的机器人的关节的装配时间大大地缩短了40%同时也将机器人的调试合格率也从原先的80%一下子就提的至98%以上。

密封防尘结构,适应恶劣工况

其主要的致导轨失效的原因就是粉尘的不良入侵而造成的.。其通过对SBC直线导轨的多层密封设计,配以特殊的润滑脂,在如今的金属加工车间等粉尘的浓度都达50mg/m³的恶劣的工作环境中也可连续的运行2000小时以上都无故障.。如某一工程的机械焊接机器人的应用就明显地证明了其相对于传统的产品的导轨寿命大约可以延长2倍,从原来的每月1次的维修、保养延长至每季度1次以上的维修、保养。

模块化设计,支持快速迭代升级

以SBC的15-65mm全系列的导轨为支撑,既可采用法兰式的又可采用滑块式的等多种安装方式,均可灵活的适配各种不同负载的机器人关节。凭借对SBG20FL与SBG35FL的便捷的组合配套,不仅能够实现了从3kg到15kg的无级的负载调节,而且也大大地缩短了产品的开发周期,有效的快速的响应了市场的各类的差异化的需求。

基于对机器人关节的技术创新不断的突破,将精密的电子制造的要求与重型的工业的搬运等,都广泛的将SBC的直线导轨的应用推向了新的高度.。其优良的低摩擦、高兼容、易维护的特性正以更加坚实的基础推动了工业自动化的向更高的柔性、更广的场景的发展。