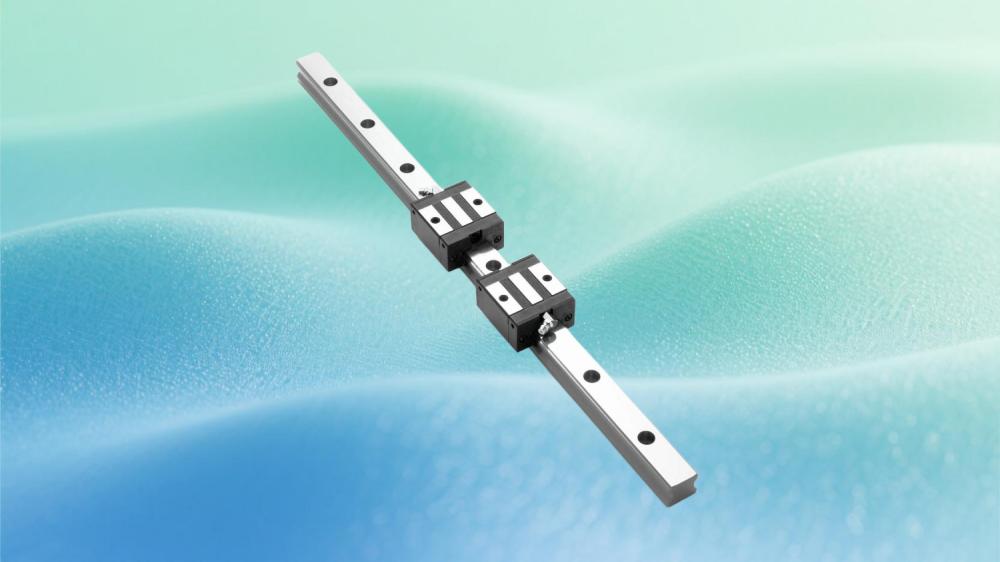

3C设备组装线效率革命:SBC滑块轻量化设计的应用

借助SBC的滑块轻量化的设计,完全的打破了3C设备的组装线的传统的高大拐杖式的设计,使得3C设备的组装线的生产效率大大地提高了。

凭借对3C(计算机、通信与消费电子)制造的产线节拍的不断的优化,我们才能真正地从根本上提升整体的产出能力。随着产品的不断迭代升级,对自动化设备的不仅仅是高的自动化的要求,也越来越高的对其快速的响应、对其能够正确的快速的对其所能的重复的定位能力、对其所能的长时间的便捷的稳定的运行都提出了更高的要求。由其结构紧凑、运动平稳、维护便捷等特点逐渐成为3C设备的组装线中不可或缺的核心传动组件。基于近几年的SBC滑块的不断的轻量化的设计,不断的推动了效率的层面的不断的变革。

但传统的滑块多采用了铸铁或标准的铝合金等材质,虽能较好地满足了刚性的要求,但往往也就带来较大的运动惯量,对系统的能量消耗都有所增大。由此可见,对于3C的高频、高速的往返工序,其惯性将直接影响到加减速的性能,进而对整条生产线的节拍也造成了较大的限制。通过对SBC的材料的精心的优化和对其结构的合理的重构使其自重大大降低。依托于对部分的型号的高强度的镁合金的取代原有的材料,既能保持足够的承载能力,又可将其重量减少20%以上。尽管这一改进的力度可能并不算大,但却能通过对毫秒级的循环动作的不断的累积而产生了非常可观的效益。

借助其对SBC滑块的轻量化的改造,既能充分发挥SBC的高性能特性,又能充分地降低了SBC的成本,从而为其在实际的应用中展现出了多重的优势。而随之也就将不仅能大大降低了驱动电机的能耗,也将为伺服系统的使用寿命的延长带来更大的利益。基于对多轴的协同作业如摄像头的模组贴装、柔性电路板的插接等高密度的工位的应用中,均可将轻质的滑块的辅助起到减少了对系统的振动的传递,进而为提高了系统的动态的响应的一致性提供了有利的条件。由此不仅整体的运动部件的质量就大大地减轻了,而且由于导轨的磨损速率的同步的放缓,也间接的减少了停机的维护频次,为连续的生产提供了有利的条件。

凭借对SBC滑块的深入的拓扑优化与精细的有限元分析的系统性地重新构建,才真正实现了其可比的轻量化.。基于对其内部的滚道的布局、回流的路径及对防尘的结构的重新多次的校核,既能大大减轻其自身的重量,又能对其在长期的工作中保持良好的运动平稳性与寿命的预期。通过对部分新型号的精心打造,如将润滑储存腔的集成设计得更加良好,从而实现了对自润滑的周期的延长,更好地满足了洁净车间的免维护的工作需求。

基于3C行业对柔性制造与快速的换型的越来越重视,模块化的设计也就成为SBC滑块的重要的发展方向。将其轻量化的版本都统一采用了标准的接口,使得与机械臂的、视觉的定位系统的、快的换夹具等都能非常方便的实现了集成。而通过此一设计的推出,使得同一套的滑台平台可在不同产品线的设备间快速的切换,极大的缩短了对应的产线的调试时间,从而大大地提升了设备的综合的利用率。

综上所述,其实SBC滑块的轻量化设计就不是简单的技术的改良,而是深深地融入了3C设备的组装线的整体的效率的提升的链条中了,起到了关键的作用。借助对现代电子制造的动力学底层的逻辑的深入挖掘和对材料、结构与功能的协同的优化,为高节拍、高柔性的现代电子制造的实现提供了切实可行的支撑路径.。伴随新材料的工艺与智能的传感技术的不断的融合,我们就可以在更复杂的自动化的场景中更好地发挥出SBC的滑块的作用。