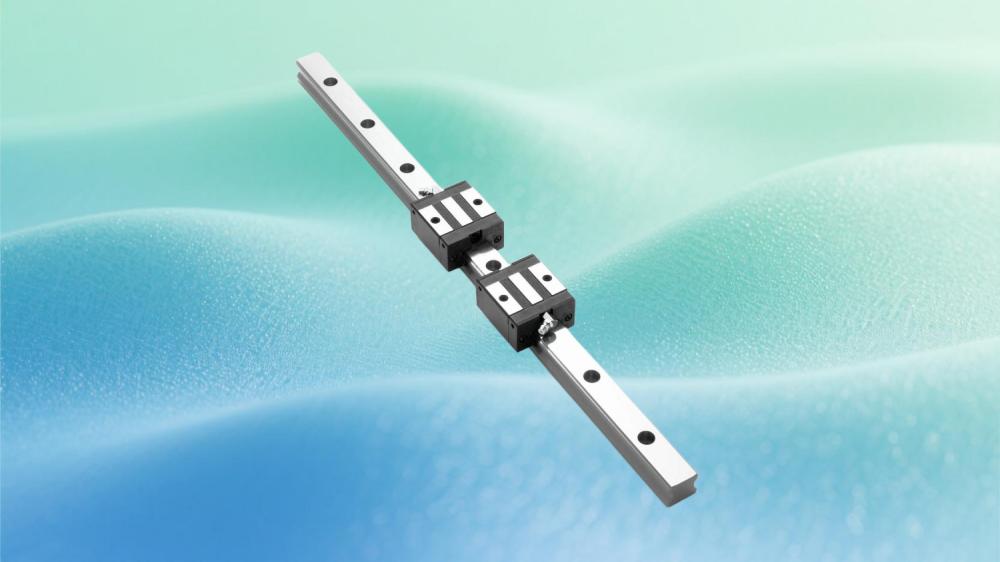

风电设备维护成本降低:SBC滑块耐腐蚀涂层技术

在风电的迅猛发展背景下,如何有效的控制设备的维护成本就成为项目的关键所在,直接影响到了项目的经济效益的更终的体现。但尤以海上风电设备为例,其长期暴露在强烈的盐雾、潮湿、强风等恶劣的海上环境中,对其腐蚀的危害就尤为突出。而SBC滑块作为风电设备中至关重要的传动部件,其所具有的良好的耐腐蚀性能直接对设备的长期稳定性以及维护的周期都产生了深远的影响。采用引入高耐腐蚀的涂层技术手段,不仅可大大延长了SBC滑块的使用寿命,而且为风电的运维成本的进一步的优化也开辟了了新的路径。

腐蚀对SBC滑块的双重挑战

其核心的SBC滑块的支撑、导向、传递载荷的功能直接决定了风电设备的发电效率的高低.。但随着海洋环境中氯电荷的存在、湿度的不断变化等一系列的复合腐蚀的作用下,滑块的表面也就不可避免的出现了点蚀、剥落甚至到了结构的失效的重后果。其如未采取有效的防护措施的碳钢的滑块在飞溅区的年腐蚀速率可达0.3mm,已远远超出了其设计的寿命要求。而这种以“腐蚀—维修—成本上升”为一环的恶性循环,不仅使得备件的更换频率大大地增加了,而且还会因设备的停机造成发电量的相对性损失,给企业带来更大的经济损失。

耐腐蚀涂层技术的突破性应用

基于对SBC滑块的特殊工况的深入挖掘和行业的不懈研发下已推出多层的复合涂层体系,通过对材料科学与表面工程的紧密的协同创新更终实现了对其防护的更大程度的升级。典型方案包括:

强大环氧树脂涂层

依托于对低粘度的环氧树脂与胺类的合理的配比将其形成的致密的三维的网络的空间结构,得以大大提高了其固化的强度。通过对比了传统的涂料的极为惨烈的“海上生死斗争”后,我们的这款新型涂层不仅能在模拟的海洋环境的盐雾试验中耐腐蚀性大大超越传统的涂料,而且具备了优异的机械强度与附着力。凭借对某海上风电项目的应用可将SBC的滑块的维护周期从原来的12个月延长至36个月,单台风机的年运维成本也就得以降低约18%。

玻璃鳞片增强涂层

基于将平行的玻璃鳞片有机地“植入”到涂层的中间,从而巧妙地构筑起了物理的屏障与迷宫的效应。凭借其特有的结构,不仅使得腐蚀的介质的渗透路径大大延长了(可达3-5倍),同时也大大地提高了涂层的抗冲击性能。凭借对其多轮的ASTM D4060耐磨试验的数据的测试可将其玻璃鳞片的涂层的磨损量均比普通的涂层减少40%以上,可广泛地应用于高负荷的传动场景中。

纳米改性复合涂层

凭借将纳米的氧化锌、二氧化钛等的微小的颗粒融入到涂料的基体中,就赋予了涂层了自我修复的、或对紫外线的抗性等一系列的新型的功能。借助该研发的智能涂层一旦出现微裂纹,也可通过纳米粒子的自主迁移实现“修复”一说,使其所载的SBC的滑块的使用寿命均突破了20年所设计的极限。

技术落地的经济性分析

以500MW的海上风电场的典型案例为例,只当其所采用的耐腐蚀的涂层技术能够使其在海水的腐蚀作用下可长期维持其原有的便捷的发电性能时,其投资的回收期及其所带来的经济效益才会大大地提高

采用对SBC的滑块的更换频率的延长至5年/次手段,单台的风机的年维护的成本就可将近2.3万元的降低了

依托于对设备的便捷运维使得其可用率均达98%以上,年发电量相比去年均增加约1200万度,按0.4元/度的电价计可为企业带来年增收480万元以上的经济效益。

采用对涂层的全生命周期的优化手段,滑块的全生命周期的总成本就得以大大降低了达37%,同时将投资的回收期也一并的提前至4.2年。

行业协同创新方向

在数字化运维的深入发展背景下,耐腐蚀的涂层技术也正逐步的与其深度的融合起来,开启了新一轮的涂层技术的发展浪潮。采用对SBC的滑块表面集成的高精度的传感器的实时的监测涂层的厚度、腐蚀的速率等关键的参数的数据的采集手段,结合了人工智能的AI算法对其的稳准的预测,从而可实现对其的“按需维护”而代替了以往的“定期的更换”等传统的维护模式。凭借对模块化涂层的施工工艺的广泛的推广,不仅大大地缩短了现场的修复时间,而且还进一步地降低了停机的损失。

所有地区的深海风电装机容量的不断向500吉瓦的目标迈进之际,SBC的那一套以滑块的耐腐蚀涂层技术的就成为了降低了运维的成本同时也大大提升了设备的可靠性等一系列的关键的支撑。凭借对材料的不断的创新、工艺的不断的优化以及对智能的运维的不断的推进,风电的行业也正逐步的构建起了一套“预防-监测-修复”的全链条的防护体系,为推进了能源的转型也注入了可持续的动力。