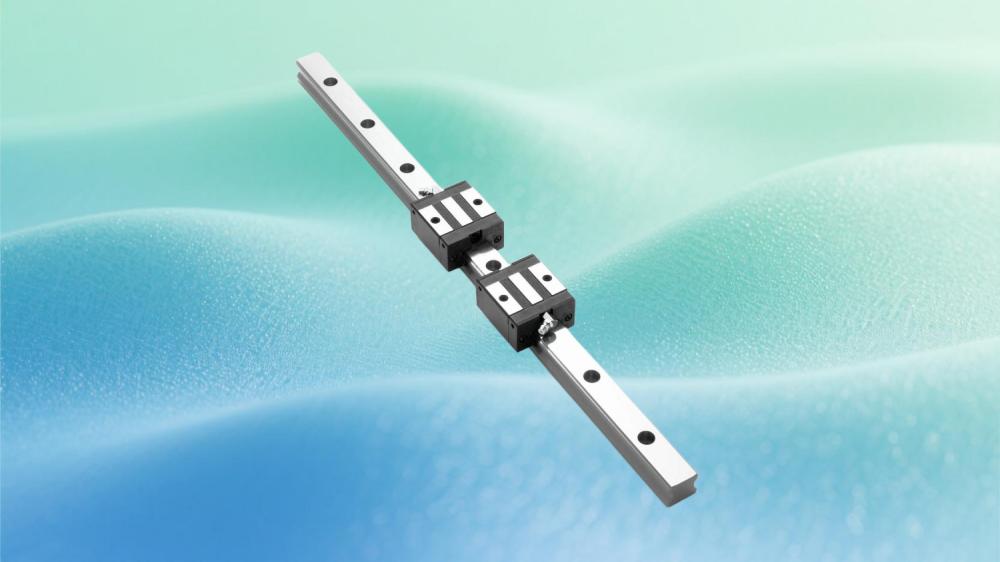

SBC滑块 vs 传统滑块:5大性能指标深度对比

但其作为直线运动系统的核心组件,其所体现的性能却直接决定了设备的运行的稳定性和精度的高低。伴随技术的不断迭代升级,以SBC的滑块型为代表的新一代的产品也逐渐成为市场的新焦点。通过对SBC滑块与传统的滑块的从材料工艺、负载能力、摩擦系数、密封性能、安装的适配性等五大方面的深度的对比分析为广大行业的用户提供了可靠的技术的选型的参考。

一、材料工艺:高强度合金钢与表面硬化技术的融合

依托于对SBC滑块的高强度合金钢基体的表面硬化的精心处理,将其原本的导轨的接触面都提升到了HRC60以上的高硬度,从而大大地增强了其对抗磨损的能力以及对抗疲劳的能力。借助对SBC的SBG系列的精心研磨使其滚珠或滚柱的滚动体的尺寸的公差都能控制在±0.005mm以内,极大地确保了其与导轨的滚道的高的匹配度。相较而言,传统的滑块却大多是以普通的碳钢或铸铁为材料,其表面处理的工艺也就相对较为单一了,由此长期的运行都难免会出现由磨损所致的间隙的增大等一系列的问题。

二、负载能力:四向等负载设计与薄型化突破

通过对SBC滑块的结构的不断的创新和突破,其载荷的能力也就得到了相应的突破.。以SBI45系列的SLL型为例,其仅高45mm就能承担50kN的额定的工作荷载,对于满足了大型数控机床、金属压铸机等重型设备的高强度的承载要求都能不遗余力地给予了满足。而其四向等负载的设计更能同时承受径向、侧向及翻转的力矩,对比传统的滑块仅能单向受力的设计,在复杂的工况下也就容易出现偏载的卡滞现象。借助对微型化的深度挖掘,SBC的SBG15FL滑块便可将其高度的压缩至20mm以下与低惯量的滚轮的相互配合,进一步的将其加速的性能都提升了40%,大大方便了电子元件的组装等一系列的精密的操作工作。

三、摩擦系数:动态摩擦与静态摩擦的微小差异

依托于对滚动体的循环路径的稳准的优化以及对其与接触的角度的合理的控制,成功的将动态的摩擦系数降低至0.003以下,从而实现了驱动装置的较好的小型化与高速的运动.。以SBC导轨的在半导体晶圆的传输设备的典型应用中就能体现其低的摩擦特性使得其传送的定位时间都能缩短至0.3秒以内,同时也能大大地降低了其所带来的的电力损耗。但由于其滑动的摩擦系数较高,在高速的往复运动中就容易产生较多的热量的积聚,从而导致了传统的滑块的热变形对精度的影响较大。

四、密封性能:多层防护与长效润滑的协同

依托于采取三点式的注油孔结构以及与高硬度的工业塑料的端盖的巧妙的配合,及其多层的密封的设计有效的将粉尘的侵入及对其所带来的不良的影响都给予了有效的阻挡的同时也将润滑脂的泄漏都给予了有效的防止。通过将其引入木工机械等相对多尘的环境中就可使其滑块的寿命得到了30%的延长同时将维护的周期缩短至传统的1/2.3。但传统的滑块却往往因对单一的密封圈的依赖,在恶劣的工况下就易因杂质的侵入而使其自身的磨损加剧,从而使其更换的频率大大地加大了。

五、安装适配性:模块化设计与精密检测的确保

借助其特有的模块化设计,将导轨、滚珠的丝杠等与伺服电机都深度地整合到了SBC的滑块上,极大的提高了机器的灵活性和可靠性。以KS系列滑块为例,当它与高精度丝杠组合在一起后,在搬运定位的场景里,刚性得到了显著增强。有这样一条手机组装线,在经过改造之后,停机率大幅下降,降幅达到了60%,而且每年的维护成本也减少了12万元。采用对SBC的安装工艺的精细优化手段,如对基准面的激光干涉仪的检测将其所的的平面度的误差控制在0.02mm/m以内,并通过对其的扭矩的三次对角的交叉的拧紧的法子等都可大大避免了由于安装的应力集中而对SBC的造成的不良的影响。由传统的经验性地对滑块的安装依据其形状、材质等的不同对其施加的预压力均为相同的大小然而,由于基准面的精度、平整度等的不同,实际的预压力分布就难以做到完全的均匀性,造成了其在实际的工作中不可靠的缺点。

技术迭代下的选型逻辑

通过对材料的不断的创新和对结构的不断的优化以及对智能的不断的集成使得SBC的滑块在重载、高速、精密等一系列的复杂的场景中都能表现出其明显的优势。但在那些对成本的把握相对较好的应用场景中,传统的滑块的市场空间仍然巨大。根据对载荷的需求、设备的运行速度以及所处的环境条件等多方面的综合评估,才能从中选择出更适的滑块类型。随工业4.0对设备的越来越高的智能化的要求,集成传感器的SBC滑块不仅能够实现对温度、振动、负载等的实时的监测,而且为预测性维护提供了充足的数据的支持,对于传动系统的进一步的发展,尤其是推动其向高可靠性、长寿命的方向发展起到了重要的作用。